增材制造中心

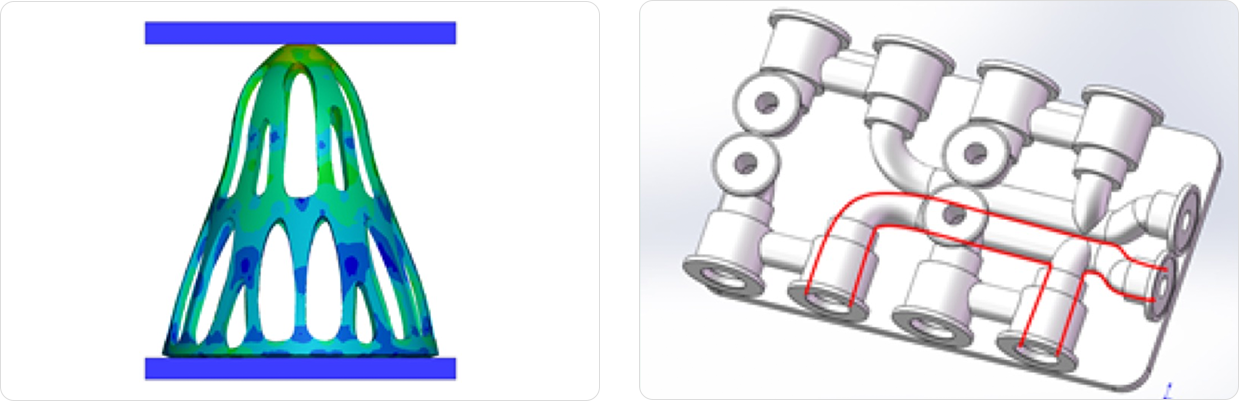

增材制造中心是研究院公共服务平台,重点开展高端装备复杂构件、航空航天构件、医疗器械植入物、高端模具等增材制造研发及产业化;开展近场直写生物制造、水凝胶材料打印等生物增材制造创新研发,助力高端装备创新设计、再生医学及组织工程材料技术创新,引领高端装备、医疗器械、高端模具、高新医疗等产业技术升级,提升高端装备制造业的技术创新水平。

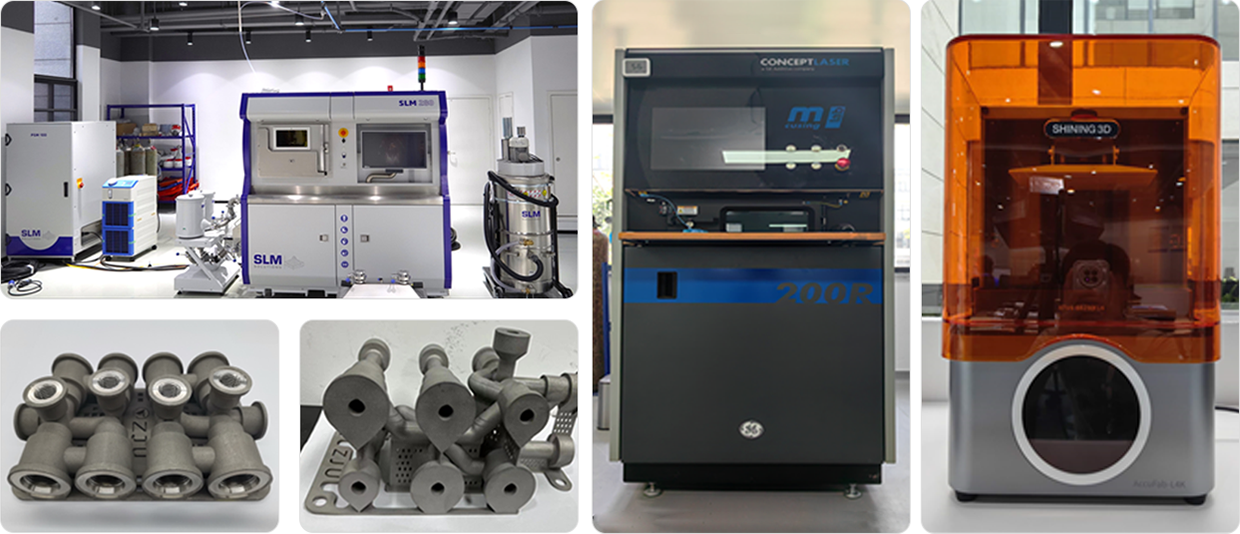

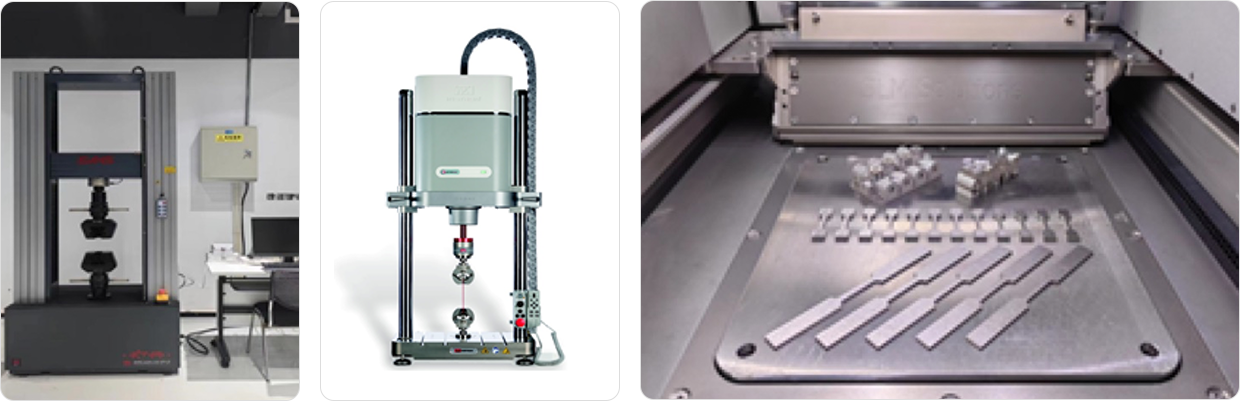

增材制造中心主要设备:德国SLM Solutions 280金属3D打印机、美国GE Additive Mlab 200R金属3D打印机、ROBOCUT α-C400iC型慢走丝线切割机床、多轴数控机床、天远OKIO 9M三维扫描仪、MTS电子万能试验机、英斯特朗E1000疲劳力试验机、AccuFab-L4K光固化3D打印机、液相色谱仪、气相色谱仪、生产检测类设备等。